Нестандартизированный фильтр для АЭС, механический.

Описание

1 Наименование, назначение и область применения

1.7 Настоящее техническое задание предназначено для руководства при изготовлении, контроле (испытаниях) и приемке оборудования и имеет статус технических условий. Технические условия не разрабатываются.

1.8 Данное оборудование относится к оборудованию единичного производства.

1.9 В настоящем техническом задании изложены все требования к станционным системам со стороны комплекса, монтажа (демонтажа), настройки оборудования во время ремонтных работ. Данные требования являются исчерпывающими и дополнительных или противоречивых требований к станционным системам в других документах не предъявляется.

1.10 Фильтр механический предназначен для фильтрации и очистки воды, а также защита трубопровода от частиц песка, скопления отложений, нерастворимых частиц и других примесей.

4 Стадии и этапы разработки

4.1 Разработка технической документации предусматривается в две стадии:

- разработка Технического задания;

- разработка рабочей конструкторской документации (далее РКД).

4.1.1 Стадия «разработка Технического задания» предусматривает следующие этапы разработки: разработка, согласование и утверждение Технического задания.

Принципиальные габаритные чертежи, согласованные в составе ТЗ служат исходными данными для проектирования и основанием для разработки РКД.

4.2 Стадия «разработка рабочей конструкторской документации» предусматривает следующие этапы разработки: разработка и согласование РКД. После изготовления и испытаний головного образца, при необходимости, производится корректировка РКД.

5 Технические требования

5.1 Общие сведения

5.1.1 Конструкция и внешнее оформление фильтра механического должны обеспечивать:

- возможность сборки-разборки при помощи стандартного инструмента без применения специальных инструментов;

- возможность проведения эксплуатационных проверок (осмотра мест закрепления труб, контроля сварных швов), технического обслуживания и капитального ремонта с полной разборкой без применения сварки подводящих трубопроводов и оборудования;

- возможность эксплуатации на горизонтальном и вертикальном трубопроводе;

- выем фильтрующего элемента в нижней части корпуса;

- требуемую глубину фильтрации рабочей среды;

- проведение гидравлических испытаний, свободный слив и полное опорожнение;

- отсутствие воздушных карманов;

- опорожнение фильтра механического через пробку в нижней части фильтра;

- отсутствие мест, способствующих накоплению загрязнений (например, глубоких впадин, доступ к которым не обеспечивается при выеме фильтрующего элемента);

- свободный доступ к разъемным соединениям;

- работоспособность при длительной эксплуатации в системе со следующими рабочими средами:

Обессоленная вода:

-удельная электрическая проводимость не более 0,5мкСм/см;

-показатель концентрации водородный показатель, pH- 5,5-8,0;

- концентрация хлоридов – иона, не более 0,005 мг/дм³;

-концентрация кремневой кислоты, не более 0, 015 мг/дм³;

-концентрация общего органического углерода, не более 0, 1 мг/дм³;

Техническая вода:

- общее солесодержание 800 мг/л;

- показатель концентрации водородный показатель, РН 6,5-8,5;

-жесткость общая, не более 7,5мг-экв/л;

-жесткость карбонатная, не более 2,5мг-экв/л;

- массовая концентрация хлоридов, не более 150 мг/л;

- массовая концентрация сульфатов, не более 500 мг/л;

- массовая концентрация нитратов, не более 15 мг/л;

- массовая концентрация фосфатов, не более 4 мг/л;

- окисляемость, не более 20 мг О2/л;

- взвешенные вещества, не более 50 мг/л.

5.1.2 Конструкция фильтра должна состоять из следующих основных элементов:

- корпус фильтра;

- фильтрующий элемент;

- крышка;

- прокладка для крышки;

- крепежных элементов;

- комплект монтажных частей (в составе ответных фланцев, прокладок и крепежа).

5.1.3 Крышка/заглушка фильтра механического должна открываться/закрываться без применения грузоподъемных средств и требовать усилия человека не более 200 Н.

5.1.4 Фланцевое соединение крышки/заглушки фильтра механического должно обеспечивать герметичность. Течь не допускается.

5.1.5 Не допускается увеличение массы оборудования, указанной в таблице 2, на значение, превышающее 10 %.

5.1.6 Конструкция фильтра механического должна обеспечивать выемку и механическую очистку фильтрующего элемента без отсоединения корпуса от трубопровода. Обслуживание фильтра для очистки выемного элемента производиться без демонтажа корпуса фильтра, без разбалчивания фланцевого соединения, путем съёма крышки/заглушки извлекая фильтрующий элемент. Предварительно слив воду через заглушку.

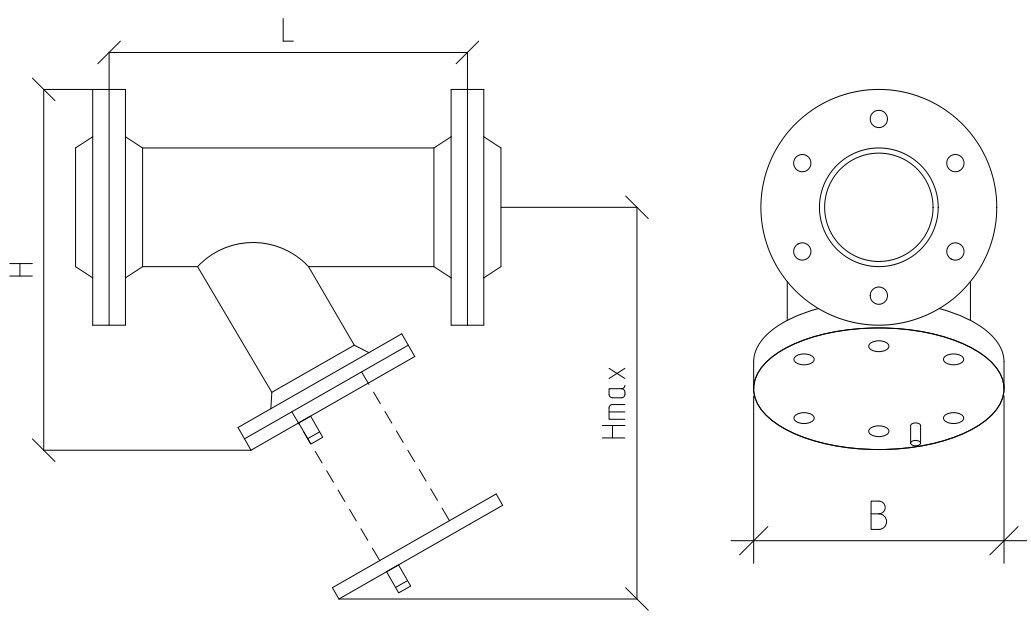

5.1.7 Габаритные размеры, диаметр и расположение патрубков для фильтра механического принять в соответствии с рисунком 1 и таблицей 1 ниже.

5.1.8 Фильтрующий элемент должен быть выполнен из коррозионностойкой стали.

5.1.9 Фильтры должны быть выполнены со следующим рейтингом фильтрации в соотвествии с кодировкой:

Таблица 1. – Код KKS фильтров и децимальные номера

|

Наименование |

Децимальный номер |

Код KKS. Блок 1 |

Код KKS. Блок 2 |

Рейтинг фильтрации |

|

Фильтр механический Ду 300 |

ТНРП 7710.001.01 |

11PEB04AT001, 11PEB04AT002, 12PEB04AT001, 12PEB04AT002 |

21PEB04AT001, 21PEB04AT002, 22PEB04AT001, 22PEB04AT002 |

Не более 0,6 мм |

|

Фильтр механический Ду 250 |

ТНРП 7710.001.02 |

11QKB01AT001, 11QKB01AT002, 12QKB01AT001, 12QKB01AT002 |

21QKB01AT001, 21QKB01AT002, 22QKB01AT001, 22QKB01AT002 |

Не более 0,2 мм |

|

Фильтр механический Ду 200 |

ТНРП 7710.001.03 |

11PEB04AT003, 12PEB04AT003 |

21PEB04AT003, 22PEB04AT003 |

Не более 0,3 мм |

|

Фильтр механический Ду 25 |

ТНРП 7710.001.04 |

11QKB05AT001, 12QKB05AT001 |

21QKB05AT001, 22QKB05AT001 |

Не более 0,2 мм |

Таблица 2. - Габаритные размеры фильтров

|

Ду трубопровода в месте установки, мм |

Сортамент присоединяемых трубопроводов |

Диаметр расточки dр, мм |

Материал корпуса фильтра |

Материал трубопровода |

H |

L |

Hmax |

|

300 |

323.9×7.1 |

307.2 |

Ст20 |

Углеродистая сталь (Ст20) |

870 |

880 |

1360 |

|

250 |

273х6.3 |

258.4 |

Ст20 |

Углеродистая сталь (Ст20) |

780 |

790 |

1190 |

|

200 |

219.1×6.3 |

205 |

Ст20 |

Углеродистая сталь (Ст20) |

690 |

700 |

1020 |

|

25 |

33.7x2.6 |

- |

12(08)Х18Н10Т |

Нж. сталь |

260 |

340 |

340 |

Рисунок 1. Габаритные размеры

5.1.10 Оборудование является элементом системы безопасности, совмещающей функции нормальной эксплуатации, важной для безопасности, обеспечивающей:

- класс безопасности 2 по НП-001-15;

- классификационное обозначение 2НО по НП-001-15;

- категория обеспечения качества QA2.

5.1.11 Категории сейсмостойкости - I по НП-031-01.

5.1.12 Группа оборудования – В по НП-089-15.

5.2 Основные характеристики (на чистой воде без загрязнений)

Таблица 3

|

Наименование характеристики |

Фильтр Ду300 |

Фильтр Ду250 |

Фильтр Ду200 |

Фильтр Ду25 |

|

Производительность, м3/ч |

470 |

321 |

214 |

1,5 |

|

Рабочее давление, МПа |

1 |

1 |

1 |

1 |

|

Начальное гидравлическое сопротивление, кПа |

40 |

40 |

50 |

50 |

|

Масса, не более, кг |

379 |

285 |

185 |

21 |

|

Примечание – массогабаритные характеристики и характеристики расхода уточняются на стадии разработки и согласования РКД. Значение максимального перепада давления для осуществления очистки фильтра, определяется на стадии разработки и согласования РКД и указывается в ремонтной документации. |

||||

5.3 Условия эксплуатации

5.3.1 Климатическое исполнение – УХЛ4, тип атмосферы - ΙΙ по ГОСТ 15150-69.

5.3.2 Категория размещения 4 по ГОСТ 15150-69.

5.3.3 Категория помещения по пожаро-взрывоопасности – В1 по СП 12.13130.2009.

5.3.4 Категория помещения по СП АС-03 – ЗСД.

5.3.3 Оборудование эксплуатируется во всех режимах нормальной эксплуатации блока, включая пуск, останов блока, ППР.

5.3.4 Оборудование должно функционировать при нормальных режимах эксплуатации, при нарушении нормальных условий эксплуатации, включая обесточивание, а также в режимах проектных аварий.

5.4 Требования к конструктивному устройству

5.4.1 Оборудование должно соответствовать требованиям п 5.1.1 настоящего ТЗ.

Таблица 4. Условия эксплуатации

|

Параметр |

Значение параметра |

|

Нормальный режим работы |

|

|

Температура, ºС |

от +5 до +40 |

|

Относительная влажность, % |

20+80 |

|

Давление, кПа, |

996,5 |

5.5 Сварка

5.5.1 Основные требования к сварке в соответствии НП-104-18.

5.5.2 Требования по сварке и контролю качества сварных соединений корпуса должны быть изложены в таблице контроля качества сварных соединений ТБ2, а остальных конструкций, не работающих под давлением - в КД.

Элементы оборудования, работающие с радиоактивными средами, в составе конструкции отсутствуют.

5.5.3 Контроль качества сварных соединений корпуса производить в соответствии с НП-105-18.

5.5.4 Сварочные материалы выбирать в соответствии с требованиями НП-089-15 приложение № 1 и № 3 к Сводному перечню документов по стандартизации.

5.5.5 После механической обработки кромок деталей, предназначенных под сварку, должны быть проконтролированы на отсутствие дефектов визуально-измерительным способом.

5.5.6 Форма и размеры сварных швов должны соответствовать требованиям КД.

5.5.7 Исправление наружных и внутренних дефектов производится в соответствии с требованиями КД и внутренними инструкциями завода-изготовителя.

5.5.8 Места, подготовленные к повторной заварке, должны быть приняты ОТК на общих основаниях.

5.5.9 Разделка под сварку для ответных фланцев должна соответствовать С17 по ГОСТ 16037-80. Уточняется на стадии разработки и согласования РКД.

5.6 Требования к маркировке

5.6.1 Сборочные единицы и детали в процессе изготовления маркировать согласно технологии завода-изготовителя.

5.6.2 После изготовления на табличке, закреплённой на корпусе оборудования, нанести на русском языке маркировку со следующими данными:

- наименование или товарный знак предприятия-изготовителя;

- заводской номер;

- год и месяцизготовления

- классификационное обозначение по НП-001-15;

- группа оборудования по НП-089-15;

- категория сейсмостойкости по НП-031-01;

- рабочее давление;

- условный проходной диаметр;

- стрелка-указатель направления потока среды;

- предельная рабочая температура;

- тип рабочей среды;

- код KKS;

-масса.

5.7 Требования к прочности

5.7.1 Корпус оборудования должен сохранять прочность и работоспособность во время и после прохождения сейсмического воздействия интенсивностью до МРЗ включительно, воздействия воздушной ударной волны (ВУВ) на ограждающие строительные конструкции.

5.7.2 Оборудование 1 категории сейсмостойкости по НП-031-01 должно быть спроектировано с учетом сейсмического воздействия, превышающего МРЗ на 40% (1,4 МРЗ).

5.7.3 Расчетный анализ для воздействия 1,4 МРЗ может проводиться на основе реалистических (неконсервативных) подходов.

5.7.4 Для расчётов принять МР3З - 7 баллов по шкале МSК-64, ПЗ - 6 баллов по шкале МSК-64.

5.7.5 Нагрузки от трубопроводов и внешних воздействий, включая сейсмические, на патрубки и штуцеры оборудования в соответствии с Приложением №8 таблица 5 и таблица 8 к НП-068-05 «Трубопроводная арматура для атомных станций.

5.7.6 Сейсмостойкость корпуса оборудования должна быть подтверждена расчётом.

5.8 Требования к надёжности

5.8.1 Срок службы корпусных изделий - не менее 60 лет

5.8.2 Срок службы до капитального ремонта не менее 8 лет.

5.8.3 Время восстановления работоспособного состояния 24 часов.

5.8.4 Вероятность безотказной работы - 0,95 за 7000 часов.

5.8.5 Требования надёжности конструкции и соответствия условиям эксплуатации обеспечиваются:

– применёнными конструктивными решениями при проектировании изделия;

– применением материалов при изготовлении изделия, отвечающих требованиям «Правил оценки соответствия оборудования, комплектующих, материалов и полуфабрикатов, поставляемых на объекты использования атомной энергии»;

– применением сварочных материалов, рекомендуемых Приложение № 1 и № 3 к Сводному перечню документов по стандартизации;

– расчётным обоснованием работоспособности изделия, в части прочности, выполненным по ПНАЭ Г-7-002-86.

Показатели надёжности – назначаемые, обеспечиваются выбором материалов и комплектующих, применяемых в аналогичном оборудовании, работающем в аналогичных условиях.

5.8.65.8.6 Критерием отказа оборудования следует считать состояние, при котором она полностью или частично теряет способность выполнять свои функции:

– нарушение герметичности;

5.8.7 Критериями предельного состоянием оборудования являются:

– отказ одного или нескольких элементов оборудования, восстановление или замена которых на месте эксплуатации не предусмотрена эксплуатационной документацией и должна выполняться в ремонтных органах;

– изменение основных показателей пропускной способности фильтрующего элемента;

5.8.8 Оборудование в течение всего срока службы должно обеспечивать надёжную и безопасную эксплуатацию при параметрах, приведённых в пунктах 5.3, 5.4.

5.9 Требования к безопасности

5.9.1 Конструкция оборудования и качество его изготовления должны обеспечивать безопасность персонала при работах по монтажу, испытаниям, обслуживанию и ремонту.

Общие требования безопасности принять в соответствии с ГОСТ 12.2.003-91.

5.9.2 Обслуживание оборудования должно производиться в соответствии с требованиями инструкции по эксплуатации и ремонту, разработанной эксплуатирующей организацией с учётом РКД.

5.9.3 Элементы оборудования с температурой наружной поверхности выше 45 °С подлежат тепловой изоляции. Разработка РКД по тепловой изоляции выполняется по отдельному проекту. Теплоизоляция устанавливается во время монтажа системы и в комплект поставки не входит.

5.10 Требования к материалам

5.10.1 Для изготовления сеток фильтрующих использовать основной конструкционный материал – сталь - 12(08)Х18Н10Т.

5.10.2 Основной конструкционный материал корпуса и фланцев указан в таблице 2.

5.10.3 Методы, виды и объёмы контроля должны соответствовать РКД, а также следующим документам:

- таблицам контроля качества;

- «Перечню продукции, подлежащей верификации (входному контролю)», разработанному на основании ГОСТ 24297;

5.10.4 Все материалы, применяемые при изготовлении оборудования, должны сопровождаться сертификатами заводов-поставщиков, подтверждающими соответствие их требованиям государственных стандартов и технических условий на поставку этих материалов, полуфабрикатов и комплектующих изделий.

5.10.5 Марки сварочных материалов должны соответствовать требованиям РКД.

5.11 Требования к изготовлению

5.11.1 В ходе конструирования и изготовления оборудования должны выполняться требования по менеджменту качества, выставляемые Заказчиком в соответствующих договорах поставки. Объем требований по системе менеджмента качества должен основываться на дифференцированном подходе к обеспечению качества в соответствии с классом безопасности оборудования и категорией обеспечения качества.

5.11.2 Оборудование должно изготавливаться в соответствии с производственно-технологической документацией, разработанной предприятием-изготовителем с учётом требований настоящего ТЗ и КД на предприятии, располагающем квалифицированными кадрами, технологическими и контрольными службами, необходимыми техническими средствами и помещениями для изготовления деталей и оборудования из нержавеющей стали, обеспечивающие достижение заданного качества продукции.

5.11.3 Геометрические размеры, включая габаритные и присоединительные, допуски формы и расположения поверхностей должны быть в пределах установленных допусков на изготовление.

5.11.4 Обработанные поверхности деталей не должны иметь заусенцев, задиров, забоин, вмятин и других дефектов.

5.11.5 Радиусы перехода одной поверхности в другую, если они не оговорены РКД, допускается выполнять равными радиусу инструмента.

5.11.6 Сборка оборудования должна обеспечить нормальную работу всех его частей в процессе эксплуатации.

5.11.7 Нa сборку должны поступать детали, прошедшие приёмку и имеющие клеймо ОТК или документ, удостоверяющий их качество.

5.11.8 Перед сборкой все поверхности деталей должны быть тщательно очищены от грязи и обезжирены.

5.11.9 В процессе сборки должен быть обеспечен постоянный контроль ОТК ведения технологического процесса, так и качества сборки.

5.11.10 Межоперационное хранение и транспортирование деталей, сборочных единиц должно обеспечивать их сохранность от коррозии, механических повреждений, а также сохранение геометрических их форм и размеров.

5.12 Требования к КИП и А

5.12.1 Не предъявляются.

5.13 Требования к ремонтопригодности

5.13.1 Общие требования к оборудованию в части ремонтопригодности должны соответствовать требованиям ГОСТ 23660-79. Конструкция оборудования должна обеспечивать возможность проведения ремонта с заменой, при необходимости, отдельных узлов и деталей в период проведения технического обслуживания оборудования АЭС в условиях эксплуатации, но не менее чем через 18 месяцев эксплуатации.

Оборудование должно быть ремонтопригодным в части элементов корпусного оборудования.

Нормы времени должны быть выбраны разработчиком оборудования в соответствии с документом «Типовые отраслевые нормы времени, элементные сметные нормы на работы по техническому обслуживанию. ремонту и наладке систем и оборудования атомных станций ОЭСН-2013».

Плановому освидетельствованию оборудование подвергается только в период ППР.

Также фильтры должны соответствовать следующим требованиям:

- нагрузка от составных частей на перекрытие при раскладке во время ремонта. Для крышки не более 30 кг, для фильтрующего элемента не более 25 кг;

- массогабаритные характеристики согласно таблицы 2 и таблицы 3;

- габариты выемного оборудования уточняются на стадии разработки и согласования РКД;

- дополнительных приспособлений, требований к станционным системам, требований к мастерским не предъявляется.

Настоящие требования к ремонтопригодности включают в себя все требования со стороны устройства, монтажа (демонтажа), настройки оборудования во время ремонтных работ, являются исчерпывающими.

Дополнительные и противоречивые требования к станционным системам в других документах не предъявляются.

5.14 Требования к электропитанию

5.14.1 Не предъявляются

6 Методы контроля и испытаний

6.1 Общие положения

6.1.1 Изготовленные комплектующие детали и сборки оборудования должны быть проверены и приняты ОТК предприятия-изготовителя на соответствие требованиям РКД, настоящего ТЗ. Контроль изготовления, испытаний и приемки продукции производится ОТК предприятия-изготовителя в соответствии с требованиями документации системы обеспечения качества, действующей на предприятии. Оценка соответствия в форме испытаний и приёмки осуществляется специализированной организацией и представителями Заказчика в соответствии с требованиями НП-071.

6.1.2 В соответствии с требованиями НП-071-18 фильтры подлежат следующим видам оценки соответствия:

- В форме экспертизы технической документации по ГОСТ Р 50.03.01-2017 "Оценка соответствия в форме экспертизы технической документации".

- В форме приемки и испытаний. Осуществляет специализированная организация в соответствии с требованиями: НП-071-18, ГОСТ Р 15.301-2016, ГОСТ Р 50.06.01-2017 «Оценка соответствия продукции в форме приемки. Порядок проведения» и РД ЭО 1.1.2.01.0713-2019.

- В форме решения о применении импортной продукции на объекте использования атомной энергии в соответствии с ГОСТ Р 50.07.01-2017 «Оценка соответствия в форме решения о применении импортной продукции на объекте использования атомной энергии. Процедура принятия решения»

6.1.3 В процессе изготовления и приемки деталей и сборок на предприятии-изготовителе должны осуществляться следующие виды контроля:

– входной контроль комплектующих и материалов;

– приёмочные испытания головного образца;

– приёмо-сдаточные испытания.

6.2 Объём испытаний приведён в таблице 4.

Таблица 5

|

Наименование контроля (проверок) |

Объём испытаний |

|

|

|

Приёмочные |

Приёмо-сдаточные |

|

Контроль внешнего вида |

+ |

+ |

|

Контроль габаритных и присоединительных размеров |

+ |

+ |

|

Контроль качества сварных соединений |

+ |

- |

|

Контроль технических характеристик |

+ |

- |

|

Проверка прочности и плотности |

+ |

- |

|

Контроль герметичности |

+ |

- |

|

Контроль маркировки |

+ |

+ |

|

Контроль консервации и упаковки |

+ |

+ |

|

Контроль комплектности |

+ |

+ |

|

Примечание - Окончательные объемы, методы и виды испытаний будут установлены в программах и методиках приемочных и приемо-сдаточных испытаний |

||

6.3 Контроль при изготовлении выполняется следующим образом:

6.3.1 Входной контроль материалов, полуфабрикатов и комплектующих проводят в соответствии с требованиями стандартов, инструкций, производственно-технологической документацией и ТБ1.

6.3.2 Контроль качества подготовки деталей под сварку проводят по РКД и ПТД.

6.3.3 Контроль качества сварных соединений выполняется по ПТД, по таблице контроля качества ТБ2 и требованиям РКД.

6.3.4 Проверка размеров после сборки выполняется измерительным инструментом согласно ГОСТ Р 50.05.08-2018.

6.3.5 Контроль технических характеристик проводится расчетным или экспериментальным методом согласно ПМ и требованиям РКД.

6.3.6 Проверка герметичности корпуса оборудования на предприятии-изготовителе проводится по программе и методике испытаний. Корпус оборудования испытать пробным избыточным давлением. Падение давления не более 10% в течение 30 минут.

6.3.7 Проверка маркировки изделия проводится визуальным контролем на наличие и полноту сведений согласно настоящего ТЗ.

6.3.8 Контроль комплектности проводится путём проверки наличия сборочных единиц, деталей, включая монтажные и запасные части, технической документации по количеству и номенклатуре в соответствии с требованиями КД и ТЗ.

6.3.9 Контроль упаковки проводится визуально на соответствие способов упаковки и крепления изделия требованиям ТЗ и договора.

6.4 Выявленные в процессе изготовления отступления от требований РКД и ПТД подлежат оформлению в соответствии с ПОР 1.1.3.19.1870-2021 «Управление несоответствиями при изготовлении и входном контроле продукции для атомных станций. Порядок».

6.5. Приёмо-сдаточные испытания изделий (кроме головного образца) должны быть проведены в соответствии с ГОСТ 15.309-98.

6.6 Головной образец фильтра после приемочных испытаний подлежит реализации Заказчику по решению приемочной комиссии.

6.7 Методы контроля и испытаний» дополнить требованием: «Необходимость/отсутствие необходимости проведения оценки соответствия в форме приемки материалов, полуфабрикатов и комплектующих изделий определены в «Сведениях о продукции для российских АС, подлежащей оценке соответствия в форме приемки».

7 Упаковка, транспортировка и хранение

7.1 Консервация, упаковка и транспортирование оборудования должны проводиться в соответствии с РКД, ГОСТ 9.014-78, ГОСТ 15150-69 и ГОСТ 23170-78.

Консервация оборудования должна быть выполнена по инструкции завода-изготовителя в соответствии с условиями транспортирования и хранения. Варианты временной противокоррозионной защиты и методы консервации должны быть указаны в РКД.

7.2 Оборудование должно быть упаковано для защиты от воздействия внешних условий, таких как дождевая вода, пыль и т.п., условия транспортирования и хранения оборудования в части воздействия климатических факторов внешней среды - 8 (ОЖ 1) климат умеренный, тип атмосферы промышленный (ΙI) по ГОСТ 15150-69.

Габариты упаковок фильтров должны обеспечивать их погрузку и перевозку ж/д, морским и автомобильным транспортом.

7.3 На период транспортировки и хранения оборудование должна быть законсервирована, все отверстия должны быть закрыты заглушками.

7.4 Погрузочно-разгрузочные работы при транспортировании и монтаже должны выполняться в соответствии с требованиями ГОСТ 12.3.009-76.

При выполнении погрузочно-разгрузочных операций удары и резкие толчки, которые могут привести к повреждению оборудования, не допускаются.

7.5 Периодически, но не реже одного раза в шесть месяцев, потребитель обязан

контролировать состояние упаковки (на предмет повреждений) и при необходимости её восстанавливать. При повреждении упаковки проконтролировать состояние оборудования и его консервации. При необходимости консервацию восстановить согласно инструкции по консервации (расконсервации), транспортировке, хранению.

7.6 Условия хранения должны обеспечить сохранность оборудования, исключать возможность механических повреждений, коррозионных воздействий, а также затопления водой и загрязнение оборудования.

8 Гарантии изготовителя

8.1 Гарантийный срок хранения оборудования – 24 месяца с момента отгрузки оборудования, за счет качества консервации и упаковки, при условии ежегодного обследования консервации и упаковки.

8.2 Гарантийный срок эксплуатации оборудования – 24 месяца с даты ввода оборудования в эксплуатацию.

9 Ввод в эксплуатацию

9.1 По окончании монтажа на АЭС, оборудование подлежит испытаниям в объёме пуско-наладочных работ по программе и методике, разработанными заказчиком на основании технических требований системы с учётом руководства по эксплуатации оборудования. За выполнение испытаний несёт ответственность заказчик.

9.2 Эксплуатация оборудования должна осуществляться в соответствии с эксплуатационными документами АЭС, разработанными с учётом руководства по эксплуатации.

10 Комплект поставки

10.1 В комплект поставки одной единицы оборудования входят:

– оборудование в сборе согласно спецификации на изделие;

- комплект ЗИП (одной штуке прокладок каждого типоразмера);

- комплект обратных фланцев по ГОСТ 33259 тип 11 ряд 2 с крепежом и прокладками;

- техническая документация.

10.2 Состав комплекта технической документации включает в себя:

- сборочный чертёж со спецификацией;

- чертежи деталей из комплекта ЗИП;

- руководство по эксплуатации (должно содержать сведения по техническому обслуживанию, текущему ремонту, монтажу изделия);

- техническую документацию на комплектующие изделия, входящие в состав оборудования;

- таблица контроля качества (ТБ1);

- таблица контроля качества (ТБ2);

- комплект ЗИП;

- копии сертификатов на основные материалы;

- расчёт прочности (должен содержать раздел расчёта на сейсмические воздействия или выписка из расчёта);

- инструкция по консервации, хранению, транспортированию и расконсервации (если она не входит в состав руководства по эксплуатации);

- паспорт;

- план качества с записями о прохождении контрольных точек;

- комплект ремонтной документации, в соответствии с приказом № 9/01/1200-П от 30.07.2021 АО «Концерн Росэнергоатом»;

- перечень несоответствий и копии отчётов о несоответствии (при наличии);

- решение о применении (при применении импортных материалов, полуфабрикатов и комплектующих изделий);

- товаросопроводительная документация.

11 Требования к метрологическому обеспечению

11.1 Не предъявляются

12 Принятые сокращения

|

АЭС |

Атомная электрическая станция |

|

ГМО |

Головная материаловедческая организация |

|

ТЗ |

Техническое задание |

|

РКД |

Рабочая конструкторская документация |

|

ИТТ |

Исходные технические требования |

|

KKS |

Kraftwerk Kennzeihen System |

|

ППР |

Планово-предупредительный ремонт |

|

ЗИП |

Запасные инструменты и принадлежности |

|

ОТК |

Отдел технического контроля |

ПРИЛОЖЕНИЕ А

Перечень нормативных ссылочных документов

Таблица А.1

|

Обозначение документа |

Название документа |

|

НП-001-15 |

Общие положения обеспечения безопасности атомных станций |

|

НП-031-01 |

Нормы проектирования сейсмостойких атомных станций |

|

НП-068-05 |

Трубопроводная арматура для атомных станций. Общие технические требования |

|

НП 071-18 |

Правила оценки соответствия продукции, для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии, а также процессов ее проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации, утилизации и захоронения |

|

НП 089-15 |

Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок |

|

НП 104-18 |

Сварка и наплавка оборудования и трубопроводов атомных энергетических установок |

|

НП 105-18 |

Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля |

|

ГОСТ 2.102-68 |

Виды и комплектность конструкторских документов (с Изм. №1-8) |

|

ГОСТ 2.103-68 |

Стадии разработки (с Изм. № 1,2) |

|

ГОСТ 2.314-68 |

Указания на чертежах о маркировании и клеймении изделий |

|

ГОСТ 2.601-2006 |

Эксплуатационные документы |

|

ГОСТ 2.602-95 |

Ремонтные документы (с Изм. № 1,2) |

|

ГОСТ 9.014-78 |

Временная противокоррозионная защита изделий. Общие технические требования |

|

ГОСТ 12.1.003-83 |

Шум. Общие требования безопасности |

|

ГОСТ 12.1.012-2004 |

ССБТ. Вибрационная безопасность |

|

ГОСТ 12.1.004-91 |

ССБТ. Пожарная безопасность. Общие требования Безопасности |

|

ГОСТ 12.2.003-91 |

ССБТ. Оборудование производственное. Общие требования безопасности |

|

ГОСТ Р 15.301-2016 |

Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство |

|

ГОСТ 15.309-98 |

Система разработки и постановки продукции на производство. Испытания и приёмка выпускаемой продукции. Основные положения |

|

ГОСТ 27.003-90 |

Надёжность в технике. Состав и общие правила задания требований надёжности |

|

Продолжение таблицы А.1 |

||

|

ГОСТ 14192-96 |

Маркировка грузов |

|

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

|

ГОСТ 23170-78 |

Упаковка для изделий машиностроения |

|

|

ГОСТ 23660-79 |

Система технического обслуживания и ремонта техники. Обеспечение ремонтопригодности при разработке изделий |

|

|

ГОСТ 24297-87 |

Входной контроль продукции |

|

|

ГОСТ 26291-84 |

Надёжность атомных станций и их оборудования |

|

|

ГОСТ 5632-2014 |

Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки |

|

|

ГОСТ Р 50.05.08-2018 |

Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Визуальный и измерительный контроль |

|

|

ГОСТ Р 50.07.01-2018 |

Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме решения о применении импортной продукции на объекте использования атомной энергии. Процедура принятия решения |

|

|

ГОСТ Р 51102-97 |

Покрытия полимерные защитные дезактивируемые . общие технические требования |

|

|

ГОСТ Р 51474-99 |

Упаковка. Маркировка, указывающая на способ обращения с грузами |

|

|

ГОСТ Р 51908-2002 |

Общие требования к машинам, приборам и другим техническим изделиям в части условий хранения и транспортирования |

|

|

ГОСТ Р 53480-2009 |

Надёжность в технике. Термины и определения |

|

|

ОСТ 108.004.10-86 |

Программа контроля качества изделий атомной энергетики в производстве оборудования и трубопроводов АЭС (с Изм.№12) |

|

|

ПНАЭ Г-7-002-86 |

Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок |

|

|

РД 210.006-90 |

Правила технологического проектирования атомных станций (с реакторами ВВЭР) (п.5.3 СППНАЭ-87) |

|

|

СП 12.13130.2009 |

Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности. Свод правил |

|

|

СП АС-03 |

Санитарные правила проектирования и эксплуатации атомных станций |

|

|

Приказ № 9/01/1200-П от 30.07.2021 АО «Концерн Росэнергоатом» |

О комплектовании поставляемого на АЭС оборудования технической документацией для технического обслуживания и ремонта. |

|