Турбодетандеры низкого/среднего/высокого давления для воздухоразделительных установок.

Описание

Турбодетандеры — это устройства, которые используются в воздухоразделительных установках для получения газов, таких как кислород, азот и аргон, путём разделения воздуха на его составляющие. Они работают на основе расширения газа с понижением давления и температуры, что приводит к снижению его температуры и, как следствие, к выпадению в осадок жидкого кислорода или других газов.

В зависимости от давления, при котором происходит расширение газа, турбодетандеры подразделяются на три типа:

-

Турбодетандеры низкого давления используются в установках, где воздух предварительно охлаждается до температуры –150…–170 °С. Они позволяют получить газы с чистотой до 99,9 %. Такие турбодетандеры имеют простую конструкцию и небольшие габариты.

-

Турбодетандеры среднего давления применяются в установках, где предварительное охлаждение воздуха происходит до температуры –190…–210 °С. Они обеспечивают получение газов с чистотой до 99,99 %. Такие турбодетандеры обладают более сложной конструкцией и большими габаритами, чем турбодетандеры низкого давления.

-

Турбодетандеры высокого давления используются в установках, работающих при температуре предварительного охлаждения воздуха –240…–260 °С. Они позволяют получать газы с чистотой более 99,99 %. Турбодетандеры высокого давления имеют самую сложную конструкцию и самые большие габариты среди всех типов турбодетандеров.

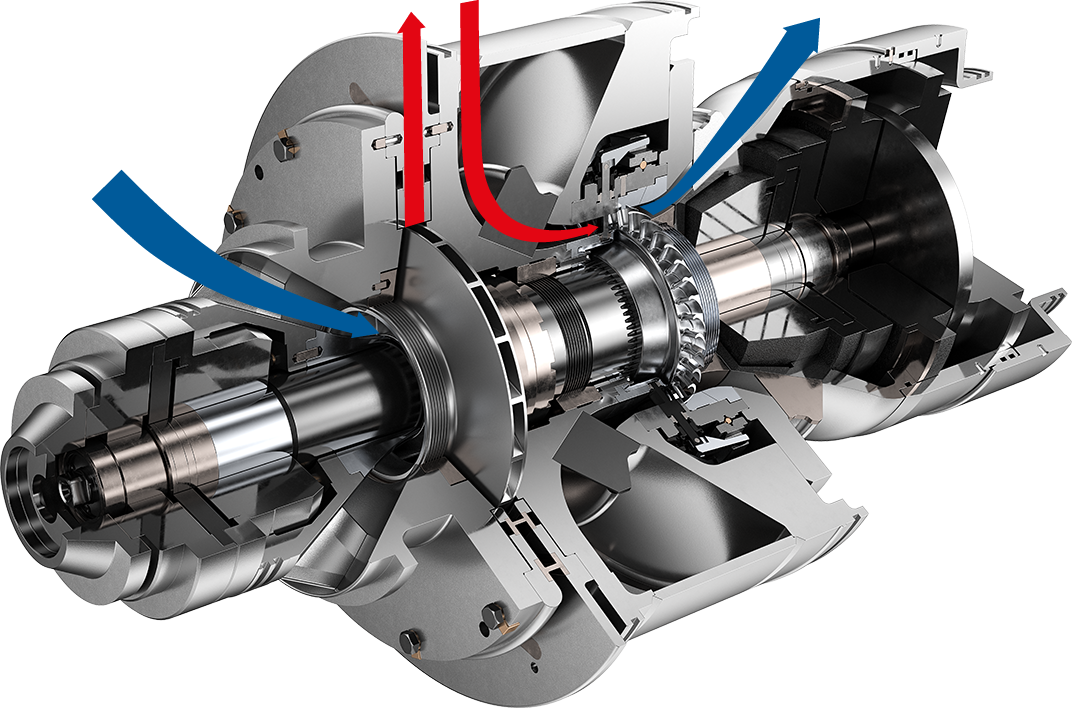

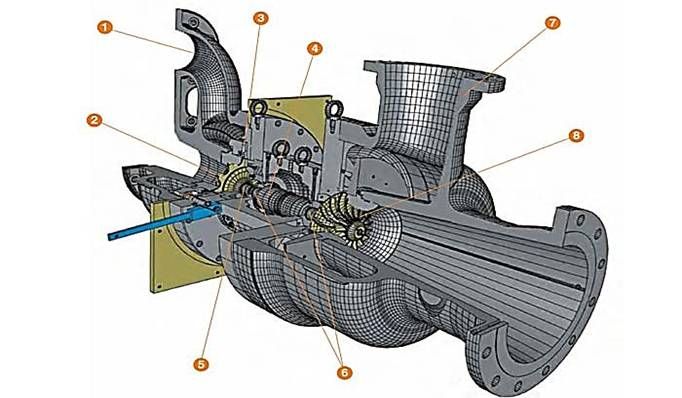

1. Корпус турбодетандера

Проектируется и изготавливается по стандартам ГОСТ, EN, ASME.

Гидравлические испытания проводятся под давлением, в 1,5 раза превышающем максимально допустимое рабочее давление.

2. Рабочее колесо турбодетандера

Открытое / закрытое рабочее колесо.

Высокая производительность: до 94%.

Измельчение посторонних твердых частиц.

Термическая обработка для максимальной прочности и долговечности.

Материальное исполнение: алюминиевый сплав, нержавеющая сталь.

3. Входные направляющие лопатки

Аэродинамическая эффективная конструкция.

Эрозионно-устойчивый материал.

Широкий эксплуатационный диапазон.

4. Вал

Специально сконструированные приспособления для обеспечения крутящего момента трансмиссии

5. Лабиринтное уплотнение

Безопасная и надежная система.

6. Подшипники

Комбинация радиально упорного подшипника с самоустанавливающимися сегментами и осевого упорно конического подшипника.

Высокая устойчивость и надежность.

7. Корпус компрессора

Проектируется и изготавливается по спецификациям стандарта ASME.

Гидравлические испытания проводятся под давлением, в 1.5 раза превышающем максимально допустимое рабочее давление.

8. Рабочее колесо компрессора

Открытое рабочее колесо 3D.

Высокая производительность.

Измельчение твердых посторонних частиц.

Термическая обработка для максимальной прочности и долговечности.

Материал: алюминиевый сплав, нержавеющая сталь или титан.

В зависимости от типа турбодетандера и его назначения, конструкция может включать дополнительные элементы, такие как теплообменники, регуляторы давления и другие.

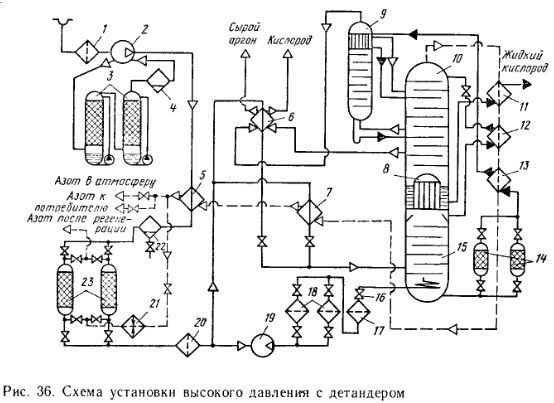

Воздухоразделительные установки высокого давления с детандером предназначены для получения жидкого кислорода и азота. В схемах современных установок этого типа предусмотрено получение сырого аргона, а в некоторых случаях и неоно -гелиевой смеси. Установки высокого давления с детандером более экономичны по сравнению с установками для получения жидкого кислорода, работающими по циклу низкого давления, т. е. удельный расход энергии на получение 1 кг жидкого кислорода значительно ниже. Применение поршневых детандеров и компрессоров в установках высокого давления может привести к попаданию масла, применяющегося для смазывания цилиндров этих машин, в воздухоразделительный аппарат. Этот недостаток можно устранить заменой поршневого детандера турбодетандером и включением в схему установки блоков адсорбционной осушки или комплексной очистки воздуха. Наличие в этих установках машин, аппаратов и трубопроводов высокого давления усложняет обслуживание и ремонт оборудования. Принципиальная технологическая схема установки высокого давления с детандером приведена на рисунке.

Комплекс для производства и хранения СПГ производительностью 1.5 т/ч

Блок ожижения на этапе сборки.

|

|

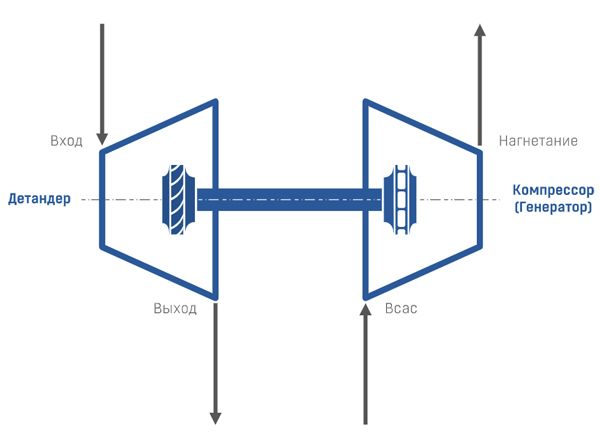

Принцип работы современного турбодетандера

Технологический газ под давлением поступает через входной сопловой аппарат на рабочие лопатки расширительной турбины, отдавая им часть своей кинетической энергии и сообщая лопаткам крутящий момент. Рабочие лопатки передают крутящий момент через диск турбины на вал.

Таким образом, газ проходит из области высокого давления через турбину в область низкого давления, при этом расширяясь и ускоряясь. В результате этого процесса газ теряет свою температуру и вырабатывает механическую энергию вращения, которую используют для вращения находящегося с ним на одном валу генератора или компрессора. Отработанный газ выпускается через выходной диффузор.